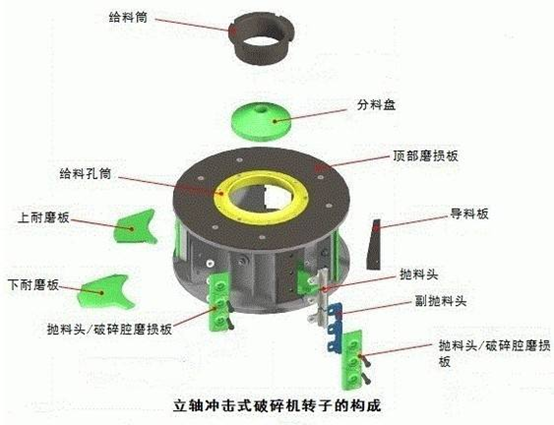

對于立軸沖擊破而言,無論是“石打石”還是“石打鐵”,物料在轉子內的運動形式、受力情況一致:物料由轉子中心進入,經分料盤、導料板、拋料頭等拋向破碎腔。也就是說轉子內的這些部件直接與物料接觸,很容易磨損,所以它們的耐磨性直接關系到更換成本,以及運行效率問題。要想提高耐磨性,首先耐磨件的材質要選對。

我國目前通用的耐磨材料系列有:

1、高錳鋼系列:如高錳鋼、高錳合金、超高錳合金等;

2、抗磨高鉻鑄鐵系列:如高、中、低鉻合金鑄鐵(如Cr15MoZnCu);

3、耐磨合金鋼系列:如中、低、高碳多元金合剛(如ZG40SiMnCrMo和ZG35Cr2MoNiRe);

4、奧貝球鐵(ADI)系列;

5、各類復合或梯度材料及硬質合金材料:如碳化鉻復合材料(Cr2C3+Q235)、高能離子注滲碳化鎢材料(WCSP)、高韌硬質合金(YK25.6)等;

6、各類非金屬耐磨材料:如聚合陶瓷復合材料、氮化硅(Si3N4)、增韌氧化鋯(Y203+ZrO2)、增韌三氧化二鋁(Al2O3/ZrO2)等。

下面我們以制砂機為例,介紹其核心部件轉子中的分料盤、拋料頭、導料板和鐵砧的材質選擇。

1、分料盤

在這個過程中,分料盤同時承受垂直沖擊荷載與水平石料加速荷載,同時分料盤的外邊磨損比中心部位嚴重。因此,分料盤的材料要求要有一定的韌性,能克服垂直沖擊力;要有一定的硬度,能承受水平荷載。

綜上所述,分料盤宜選用中、低碳多元合金鋼(如ZG40SiMnCrMo和ZG35Cr2MoNiRe)。

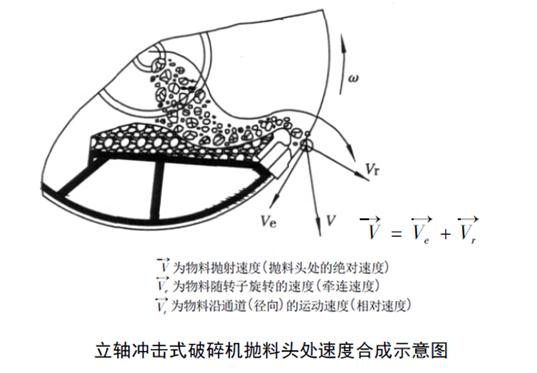

2、拋料頭

拋料頭既要承受強烈沖擊,又要承受高速沖切(滑動摩擦)。因此,拋料頭的材料選擇宜選取高錳合金鋼系列的耐磨材料(如ZGMn13Cr2MoRe),或超高錳合金鋼(如ZGMn18Cr2MoRe)。

高錳合金鋼在承受劇烈沖擊時,表面迅速硬化,而芯部仍保持極強的韌性,外硬內韌既抗磨損又抗沖擊,且表面受沖擊越重,表面硬化就越充分,耐磨性能就越好。

3、導料板

在破碎過程中,導料板主要承受石料的重力及滑動摩擦力。因此,導料板的磨損主要是高速沖刷。可選用抗磨鉻鑄鐵系列材料(如Cr15MoZnCu)。

4、鐵鉆

在“石打鐵”型的立軸沖擊破碎機中,鐵鉆的磨損是非常高的。為了能獲得較高的動能轉化,鐵鉆的迎物面安裝在物料的正面,物料接近垂直撞擊鐵鉆,鐵鉆承受劇烈的沖擊荷載。

根據耐磨材料的特性,高錳鋼(如ZGMn13)在承受劇烈沖擊時,其硬度高達HB550以上,而芯部硬度較低HB170~230,仍保持極強的韌性。因此,高錳鋼是做鐵鉆比較理想的材料。

立軸沖擊破碎機磨耗件(除鐵鉆外)尺寸小、體積小、單件重量輕,有的配件供應商為了降低生產成本,往往把分料盤、導料板、拋料頭母體等采用同一種耐磨材料鑄造,盲目追求硬度,效果不理想,造成成本的大幅度增加與浪費,用戶在選購配件時要多加注意。